新聞動態

136 3291 9686

手機: 13632919686

郵箱:szzyal@szzyal.com

QQ:81497927

地址:深圳市龍崗大運新城榮超金融大廈19層/肇慶高新區亞鋁大街東

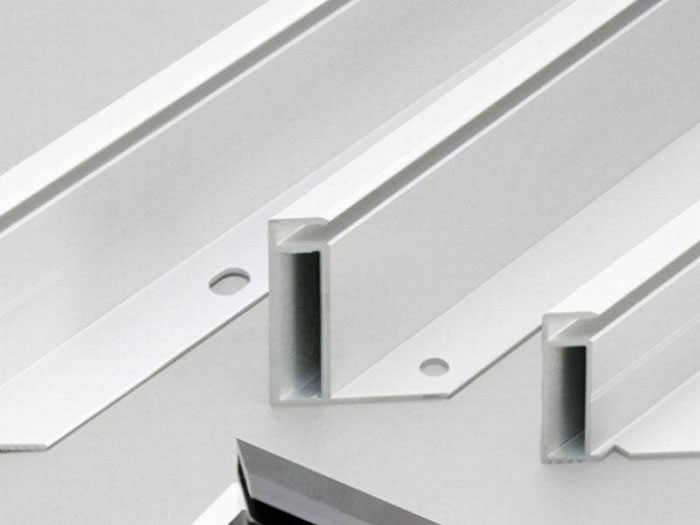

鋁型材擠壓生產表面分色原因分析及解決思路

發布時間:2025-02-21 15:42:47前言

鋁型材擠壓生產過程中,表面分色是比較常見的表面質量問題,對于表面質量嚴格(如:光面料等太陽能型材)的訂單,不允許坯料出現表面分色,擠壓坯料分色直觀的表現為坯料表面光澤不一致,分色部位與坯料其他部位的光澤度不一樣,經后工序氧化電泳后難以對色,從而導致表面處理工序因色差大批量報廢,造成嚴重的生產成本浪費。

鋁型材擠壓分色產生的原因

造成坯料表面分色的直接原因在于坯料在擠壓離開模具工作帶后各點的溫度差導致回復再結晶的時間差,其直接反映就是基材各個點的晶粒度大小存在差異。而實際生產中造成坯料分色的因素是多方面的,本文著重就模具結構、擠壓工藝、鑄棒質量等展開分析。 以及解決思路。

1 擠壓工藝

因擠壓工藝造成坯料分色主要體現在擠壓鑄棒溫度、模溫、出料口溫度三方面的控制對模具出料的影響。

鑄棒溫度的均勻化對擠壓出料影響重大,實際生產中,對于容易造成表面分色的擠壓機臺一般采用多棒爐進行熱棒,多棒爐加溫鑄棒溫度更加均勻透心,保溫性能好等優點。總結現場生產經驗,模具溫度保持在420-450℃之間,模具加熱時間過長,會出現模具工作帶熱腐蝕的現象。表面要求嚴格的機臺必須隨時留意出料口溫度情況,出料口溫度保持在540-570℃之間。

2 模具因素

模具是擠壓成型的關鍵,同樣也是影響產品表面質量的最直接、最重要的因素之一。合理的模具設計不僅能提高模具的尺寸精度和使用壽命,也能從根本上決定型材的表面質量,根據生產實踐以及同行的模具設計經驗分享,從模具設計、模具加工以及模具維護三方面分析。

3 鑄棒質量

鑄棒質量的好壞包括合理的成份配置以及成份的均勻性,兩者對型材表面質量都有直接的影響。對于表面質量要求嚴格的坯料,一般使用專用棒生產。

結束語

實際生產中,分色產生的原因諸多,且較為常見,其報廢量較大,無論是車間生產的管理者或者一線職工都應引起重視,相信從模具、熔鑄到擠壓工藝,各工序人員相互協調,型材表面分色問題可以得到明顯的改善。